ZRC와기타4종류의 녹방지 PAINT SYSTEM과의 비교조사

1. 4종류의 페인트와의 비교

목적

STEEL의 녹방지에 자주 사용되는 4 COATING과 ZRC GALVANIZING COMPOUND의 녹방지 특성을 직접 비교하는데 그 목적이있다.

TEST 수순

美國材料試驗協會(ASTM)B117 의 <염수분무시험의 표준방법> 에 의해 Fog Chamber를 사용하여,그안에 검사대상의 PAINT을 미리 COATING한 금속판넬을 넣는다. 염화나트륨5%/증류수95%의 용액을 약 35도에서 분무,안개상태인 채로 TEST 판넬위에 뿌린 후, 통상,불량이 발생할때까지 즉, 허용할수없는 赤녹의 축적이 발생할 때까지 연속적으로 행하였다. 1500시간 후 이 TEST를 종료하는것으로 한다. 이 SAMPLE은 ASTM D609의 에 따라, 溶劑로 닦아낸 냉간압연의 판넬을 준비하였다. ZRC는 통상의 SPRAY에 의해 76microns의 건조 막 두께로 도장하였다. 다른 COATING도 각 생산자의 지시에따라 SPRAY로 도장하였다. 더우기,TEST용의 SAMPLE에 세로의 흠을내, 철판을 노출시켜 그손상 부분(흠부분)에 녹을 발생시켜 TEST 하였다.

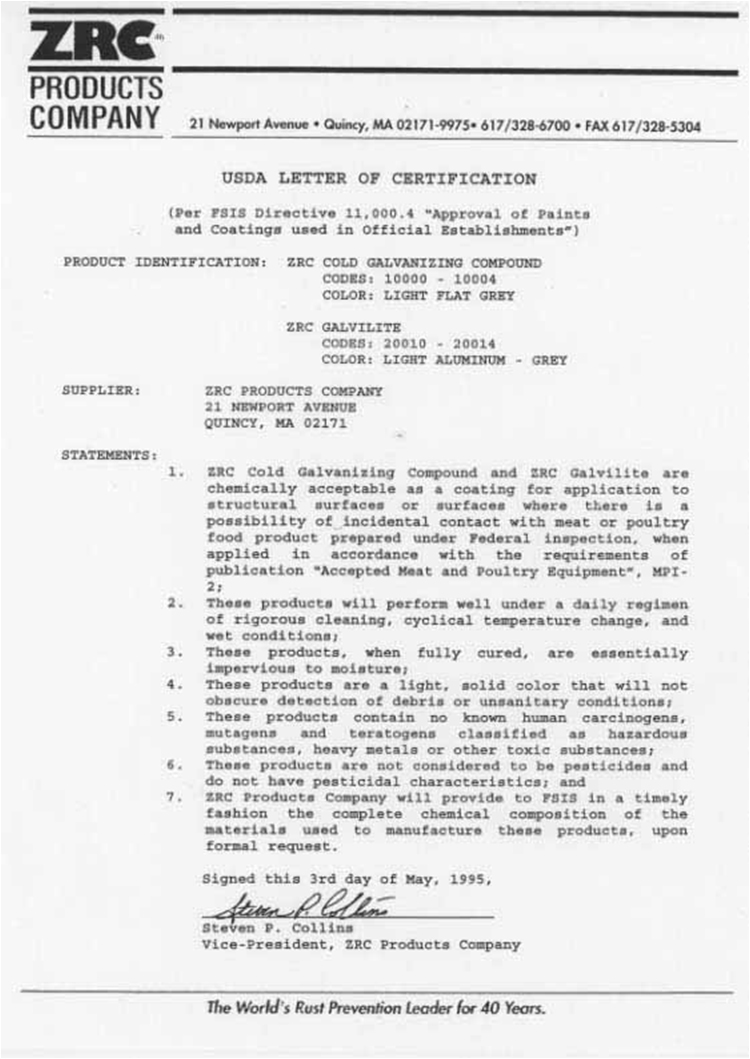

결과 : 1,500시간의 결과는 다음과 같다.

- A:ALUMINISED EPOXY MASTICK

이 COATING은 대부분 물탱크나 배관등,물에 접촉되는 곳에 사용된다. 이것은 일반적으로 점착성이 좋고 뛰어난 내습성을 나타냄. <이것을 COATING한 판넬에서는 흠을 낸 곳에 중대한 부풀음이 발생, 심한 부식이 보여졌다.>

- B:EPOXY POLYAMINE FINISH

2液형 COATING으로 용제나 화학약품및 마모에 강해, 여러가지 중공업 용도에 알맞는 고성능COATING으로 알려져있음. <이것을 COATING한 판넬은 흠을 낸 곳에 심각한 녹과 CREEP가 있었지만, 대체로 우수한 성능을 나타냈다.>

- C:ZRC GALVANIZING COMPOUND

ZRC는 용융 아연 도금 금속의 손상이나 용접부의 보호, 철구조의 용접부,용융 아연 도금하기에 너무 비싸거나, 불가능한 곳에 사용된다. ZRC는 여러 산업에 넓게 쓰이고 있다. (우주항공,건설,성형가공,고속도로 등등) <이것을 COATING한 판넬은 아연도금에 전형적인 히들키시카보네니트 亞鉛鹽을 형성했지만,전반적인 판넬표면 또는 흠을낸 부분의 부식은 없었다.>

- D:ZINC CROMET ALKYD PRIMER (TT-P-645)

이것은 옛날부터 軍이나 일반산업에서 자주 사용되던 하도용 도료이다. 크롬산염이 함유되어 있기때문에 독성이 강해,사용중지를 재촉받고 있다. <이 판넬은 전체적으로 우수한 성능을 보였지만,흠을낸 부분에 녹과 CREEP가 보였다.>

- E:RED LEAD/LINSEED OIL PRIMER

이 밑칠도료는 다리나 고속도로 작업에 오랫동안 사용되었다. 비 마모성 SAND BLAST剛의 밑칠에 자주 사용되었다. 그러나 납의 함유율이 높아(독성이 강함)잘 사용되지 않고 있다. <이판넬은 심한 부풀음 및, 흠을 낸 부분에는 광범위한 녹이 보였다.>

결론:

상기의 결과는 녹방지PRIMER (D,E)및,BARRIER型 PAINT (A,B)와 아연을 충분히 활용한 PRIMER (C) 와의 차이를 확실하게 나타내고 있다. 일반적으로 BARRIER型 PAINT및 녹방지 PAINT는 ,상처가 나기 전까지 STEEL의 부식을 잘 방지 하였다. 그러나 흠이 생기면 급속도로 녹과 녹의 잠입현상이 발생한다.

아연과 같이 희생작용을 하는 ZRC는(건조 막에 아연95% 함유) GALVANIC 작용으로 STEEL을 보호한다. 전해질에서 아연이 직접 STEEL에 접촉되면, 아연 이온은 용해되고 전자를 방출 시키므로서 전류를 STEEL밑면으로 통하게 하여 STEEL이온이 용액에 녹는것을 방지한다. TEST 결과는 아연의 하중이 높으면 높을수록,STEEL밑면에 아연이 많으면 많이 존재 할수록 부식 방지의 성능이 우수하고 오래 가는 것으로 나타나고 있다.

아연의 희생에 따라 하이드로옥시카본에이트와 아연염이 膜에 형성하고, 그 밀도를 더 조밀하게하면서 전도율을 억제한다. 따라서 아연의 GALVANIC작용은 그 막이 기후,물 및 공해 에 저항하는 고밀도의 불통기성 BARRIER로 전환될 때까지 계속된다. TEST에 의해 증명된것처럼 이 COATING이 파손된 경우에는 곧바로 새로운 아연금속이 용출되어 GALVANIC작용이 계속된다.

이와같이 ZRC가 제공하는 STEEL보호는 2중으로 되어있다. 陰極防蝕과 BARRIER보호이다. BARRIER에 무엇인가에의한 파손이 발생하더라도 곧바로 새로운 GALVANIC작용을 개시하므로 이는 본질적으로 자기회복성의 膜이 되는것이다.

2. 옥외 에어컨디셔너용 Steel Case의 보호 도장에 관한 보고(UL)

** UNDERWRITERS' LABORATORIES, INC **

* 신청번호 : 58C2975. 1958년 9월 3일

* 옥외 에어컨디션 장비의 Steel Enclosure를 보호하기위한 보호 도장에 관한 보고

물품의 설명

* 이 보고서에서 다루는 제품

옥외용 에어컨디션 장비의 steel enclosure를 위한 철 보호막 코딩: "Z.R.C"(one coat system)

* 제품의 일반적 특징

이제품은 아연분말과 합성수지 매개물의 혼합물이며, 자세한것은 기업비밀로 Underwriter 연구소가 자료를 보관하고 있다. 깨끗한 Steel 표면에 스프레이 방식으로 혼합물을 도장, 섭씨 21~24도의 온도로 약 1~2주동안 건조시켰다. 이때, 피막의 두께는 최저 76μ(3.0mils)으로 했다. 이 제품은 일반적인 부식 환경에서 옥외 에어컨디셔너용 장비의 철 보호를 위해 사용할 예정이다.

실 험

* 목적 :

옥외용 에어 컨디션 장비의 철(steel enclosures)에 바른 코팅이 감당할 수있는 일반적 부식 환경에서의 상대적인 저항력의 데이타를 얻기위해서 이 조사가 이루어 졌다.

* 계획 :

코팅된 표본 철판은 "코팅한 있는 그대로의 상태와 흠집을 낸 상태"로 아래시험이 이루어 졌다.

(1) 염수 분무시험

(2) 습한 이산화탄소와 아황산가스 공기혼합물에 노출

(3) 습한 황화수소와 공기 혼합물에 노출

(4) 자외선과 물에서의 시험

상대적 비교를위해 용융 아연 도금 Steel판을 모든 시험에서 함께 실시하였다.

Underwriter연구소에서 재 시험 검사에서 추후 사용을 위한 data를 얻기위해서 이 제품의 조성 시험(composition test)도 행하였다.

시험 및 시험 기록

* 샘플의 설명

ZRC를 사용한 보호막 판

ZRC사는 시험용 표본으로 시판되는 Steel을 깨끗이한 후, 앞서의 "제품의 일반적특징"에서 설명한 방법으로 양면에 보호 도장을 실시하였다. 시험용 표본은 No.18 MSG Steel로 길이는 4-1/2 inch, 폭은 2 내지 3 inch의것을 사용하였다. 또한 부식 시험중 표본의 고정을 위해 모든 검체에 1/4 inch의 구멍을 만들었으며,표본의 모서리와 구멍 주위에는 왁스를 칠해 놓았다.

양쪽면 두께는 각각 최저 76μ-마이크로미터로 확인하였다.

제조자(ZRC PRODUCT COMPANY)는 조성시험을 위하여 제품 샘플을 제공하였다.

용융아연도금의 Steel판

용융아연도금의 Steel은 시판되고 있는 표준Steel판을 사용하였으며, 폭 3 inch 길이 6 inch,두께 0.03 inch의 것으로 하였다. 이 아연도금 Steel은 황산동 용액에 1 분간씩 넣다 빼었다하였을때, 4회째까지는 변화가 없었으나, 5회째에 반짝거리는 동의 침전물이 발생하였다.

*조성 시험

방법:

제품에 있는 원료와 매개체와의 비율을 검사하였고, 성분 분석을 위해 성분의 화학적 성질 테스트가 이루어졌다.

결과:

제품의 조성은 UL에 제출된 서류와 일치하였다.

*부식 시험

방법 :

ZRC PRODUCT COMPANY로부터 입수한 보호 도장한 2개의 표본과 용융 아연 도금된 두조각의 철판을 사용하여 위에서 제시된 시험을 실시 하였다. 또한 흠을 낸 각각의 샘플도 함께 시험되었다. (a;흠을 내지 않은 표본,b;흠을 낸 표본)

모든 부식시험은 온실의 유리챔버에서 행하고 Sample은 유리 봉에 수직으로 매달아 놓았다. ZRC로 코팅된 제품은 비누와 물로 세척 후 말린 후 챔버에 넣었다. 용융아연 도금된 제품 또한 비누로 세척후 에틸알콜과 에틸 에더로 닦고 말려 쳄버에 넣었다. 샘플들의 각 모서리와 드릴 구멍에는 왁쓰로 칠을 했다.

테스트 챔버는 샘플검사와 관리를 위한 시간을 제외하고 하루 종일 작동하였다. 시험기간 중에 시험 표본에 어떠한 손질도 하지 않았다. 모든 시험은 89일 2,136시간동안 계속 되었다.

염수분무의 챔버는 온도계 삽입용과 환기용의 입구가 두개인 유리 덮게가있는 유리제의장방형인 밀폐함이다. 챔버는 시험중에 응축물이 Sample위에 떨어지지 않도록 경사지게 만들었다. 염수분무를 생성 시키기 위해 분무노즐 분무기는 작은구멍이 난 두개의 튜브를 갖추고있다. 10psi압력에서 한쪽 튜브로 분무가 제공되고, 다른 튜브에서는 바닦에 있는 소금용액을 빨아낸다. 용액의 성분은 증류수중의 식염(염화나트륨)중량의 20%,PH치는 약 6.8이다. 스프레이에 기류조절 장치를 하여 분무된 염수가 샘플에 직접 닿지 않도록 하였다.

습한 이산화탄소와 아황산가스 공기혼합물에 노출 시험과, 습한 황화수소와 공기 혼합물에 노출 시험은 각각 다른 유리 챔버에서 실시되었다. 각 챔버 바닦에는 적은 양의 물을 제공했다. 한 챔버에는 챔버 부피의 1%에 상당하는 아황산가스와 이산화 탄소를 근무날마다 넣었다. 그리고 다른 챔버에는 챔버 부피의 1%에 상당하는 황화 수소를 근무날마다 각각 넣었다.

결 과

(1)염수 분무시험

1.ZRC를 사용한 보호막 판;

a. 2136시간 경과 후 흰침전물및 미량의 보호막침식이 있었다. 그러나 철에는 아무런 부식 현상이 없었다.

b. 흠이 난 표본은 144시간때 흠에 얇은 녹이 발생, 그러나 2136시간 경과 후 흠이 난 부분에 눈에띄는 부식 진전은 없었다. 나머지는 a와 같음

2.용융아연도금의 Steel판;

a.720시간 염수 분무 후 약 15%정도의 하층철판의 녹의 징후나 엷은 녹의 발생을 보였으며, 888시간후에는 표면부분의 약 25~40%의 엷은 철 녹이나 징후를 보였다. 시험의 결론으로서 2136시간후 , 표면에 약 60~90%의 하층철판은 국부적으로 움푹 드러간 현상이 나타나며 얇은 녹 또는 중간정도의 녹이 발생했다.

b.144시간동안 염수를 분무했을때 흠부분에 녹의 징후또는 얇은 녹막이 발생했다.나머지는 a와 같음

(2) 습한 이산화탄소와 아황산가스 공기혼합물에 노출

1.ZRC를 사용한 보호막 판;

a.120 시간 노출시켰을때, 표면에 회백색 얼룩의 탈색이 보였으며, 888 시간 노출시켰을때,엷은 적갈색의 번짐이 있었고, 2136 시간의경우,표면의 약 30~50%가깝게 적갈색의 번짐이 있었다.

b.흠이 난 표본은 888시간때 흠에 얇은 녹이 발생, 그러나 2136시간 경과 후 흠이 난 부분에 눈에띄는 부식 진전은 없었다. 나머지는 a와 같음

2.용융아연도금의 Steel판;

a. 888 시간 노출시켰을때 아래 철부위에 녹 징후가 있었으며, 2136 시간경과된 시점에서 시험을 중단하였을때, 표면의 약80~90%정도의 얇은 녹또는 중간정도의 녹이 발생되었다.

b. 720시간 노출시켰을때, 흠부위에 녹의 징후나 얇은 녹 발생, 그러나 2136시간 경과 후 흠이 난 부분에 눈에띄는 부식 진전은 없었다. 나머지는 a와 같음

(3) 습한 황화수소와 공기 혼합물에 노출

1.ZRC를 사용한 보호막 판;

a.528 시간 노출시켰을때, 약간의 다갈색의 반점 발생, 2136 시간경과된 시점에서 시험을 중단하였을때, 다갈색 반점상의 탈색은 표면의 3~20% 보여졌다.

b.흠이난 표본은 24 시간 경과 후 황화철의 흑색 침전물이 보였다. 2136 시간경과 후는 상처부위의 결절상의 두터운 흑색 침전물이 나타났으나, 표면의 다른 부분은 눈에 띄는 부식은 보이지않았다.

2.용융아연도금의 Steel판;

a.2136시간 경과 후 황화 철의 징후는 보이질 않았다.

b.흠이난 표본은 24 시간 경과 후 황화철의 흑색 침전물이 보였다. 2136 시간경과 후는 상처부위의 결절상의 두터운 흑색 침전물이 나타났으나, 표면의 다른 부분은 눈에 띄는 부식은 보이지않았다

(4) 자외선과 물에서의 시험

ZRC를 사용한 보호막 판, 용융아연도금의 Steel판 자외선에 노출시켰다.

두개의 수직 전극사이에 형성된 직경 1/2 inch인 단일의 탄소 아크로부터의 자외선이다.두개의 전극은 직경 31 inch,높이 17 inch의 회전하고있는 종형금속 실린더의 중앙부에 장착시켰다. 아크는 약 13 AMP의 직류로 조작되어져, 전위차는 약 140 V였다. 아크는 No.9200 PX의 파이렉스 유리제의 투명한 유리구에 봉입되어져 있다. 표본은 메탈 실린더의 안쪽에 (아크와 마주보면서) 수직으로 설치되었다.실린더는 한시간에 3 회전의 비율로 아크주위를 돌게했다. 실린더가 회전하고 있을때 각각의 표본을 향해 교대로 물을 분무할수 있도록 노즐을 설치했다.실린더 1 회전 중(20분)에 11분 40초간 아크로부터 자외선을 쬐고, 3분 20초간 물을 분무하고(자외선을 쬐이지않고),ㅡ 남은 5 분간은 물과 자외선모두로 부터 차단시켰다. 작업중의 실린더 내부 온도는 48℃로 거의 일정하며 아크에 의해 약간의 오존이 발생 실린더 내부의 공기중에 존재했다.

ZRC를 사용한 보호막 판, 용융아연도금의 Steel판(a: 있는 그대로, b:흠을 내 상태) 자외선 360 시간, 물 102 시간 30분을 휴일을 제외하고 매일 '보호 막과 보호막 밑에있는 철의 부식정도'를 관찰하였다.

* 결과 :

1.ZRC를 사용한 보호막 판 ;

a.360시간 자외선 노출, 102시간 물 분무에 노출 후 녹 발생 없음

b.흠이난 표본: 360시간 자외선 노출, 102시간 물 분무에 흠부위에 엷은 녹 발생; 나머지는 a와 같음

2.용융아연도금의 Steel판

a.360시간 자외선 노출, 102시간 물 분무에 노출 후 표면 변색 (엷은 회색)

b.a와 같음

결 론

이 보고서에서 취급한 (최저 76μ) ZRC를 사용한 보호도장은 UL에서 측정한 것과 같은 배합일때 옥외 에어컨디셔너용 Steel enclosures로서 사용하는데 적합하다고 판단된다.

이 결론은 위의 4가지 실험에서 나온 코팅 표본의 상대 부식 테스트를 근거로 한 것이다.

옥외 에어컨디셔너용 장비인 steel enclosure가 실용적으로 사용될 때 접하기 쉬운 부식 환경에서 철을 보호하기위해 ZRC를 사용한 보호막은 흠이 없을 경우, 용융아연도금의 Steel판(유산동 용액에 1 분간 넣었다 뺐다 했을때 4 회째까지는 견딤) 과 같은 효과가 있는것처럼 보인다. ZRC를 사용한 보호막이 흠이 났을경우 (내부 Steel 노출) 노출된 부분의 부식은 있을수 있으나 그 부식은 노출된 부분 이상 또한 막과 철 사이로의 번지는 경향은 눈에 띄게 없다.

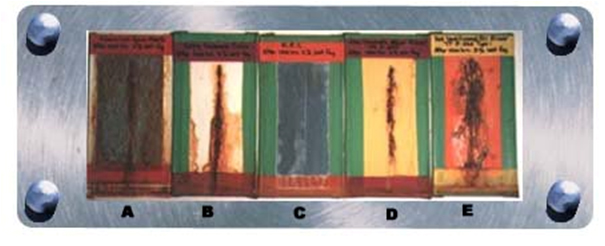

3. 용융아연도금과 상온아연도금(ZRC)과의 비교

| ZRC와 용융아연도금의 비교 | |||

|---|---|---|---|

| 용융아연도금 |  |

|

Z.R.C |

| 608g/평방m | 막후 63.5미트론 | ||

시험목적 :용융아연도금과 상온아연도금(ZRC)과의 비교

시험기간 : 2873시간 약 120일

시험방법 : 식염수 분무시험(5%염화 나트륨,95%증류수)-ASTM-B117

표면처리 : SSPC-SP-5

ZRC경화시간: 10일

결과

용융아연도금-백녹발생이 격렬하다. 아연소모가 많다.

적녹 발생ZRC-희미한 백녹 발생

이러한 시험 조건에서는 아연의 소모가 많기 때문에 용융아연도금의 수명이 짧고 덧칠을 함으로써 아연의 소모를 막을수 있다.

그러나 ZRC의 경우 특수한 고착제에의해 아연소모량이 적다.일반환경에서는 ZRC나 용융아연 도금는 같은 내구성을 지닌다.

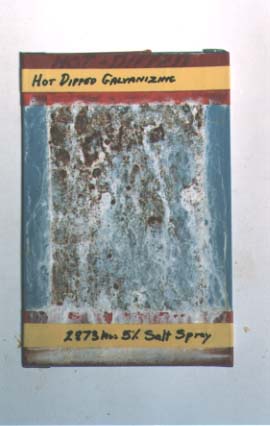

4. FDA 승인

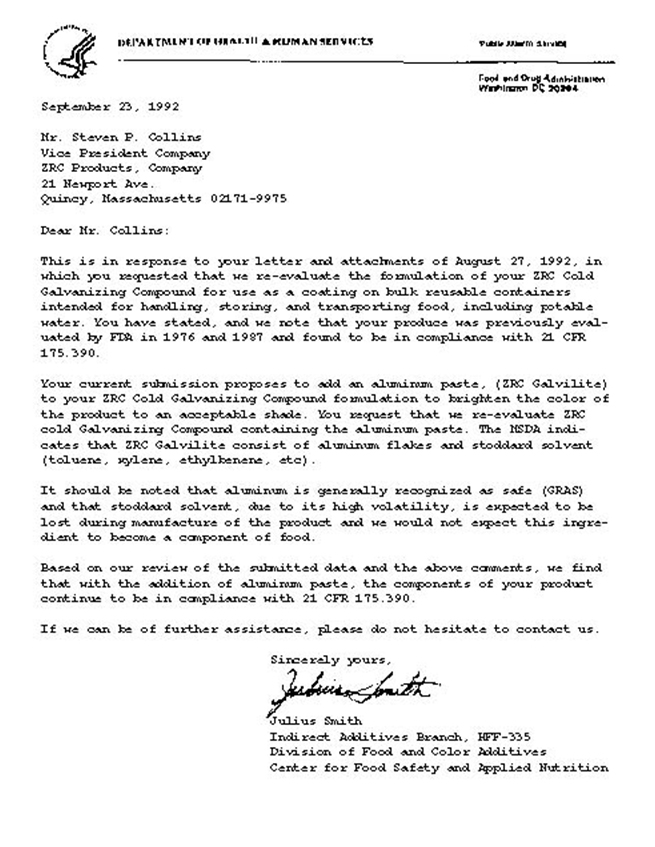

5. USDA 승인